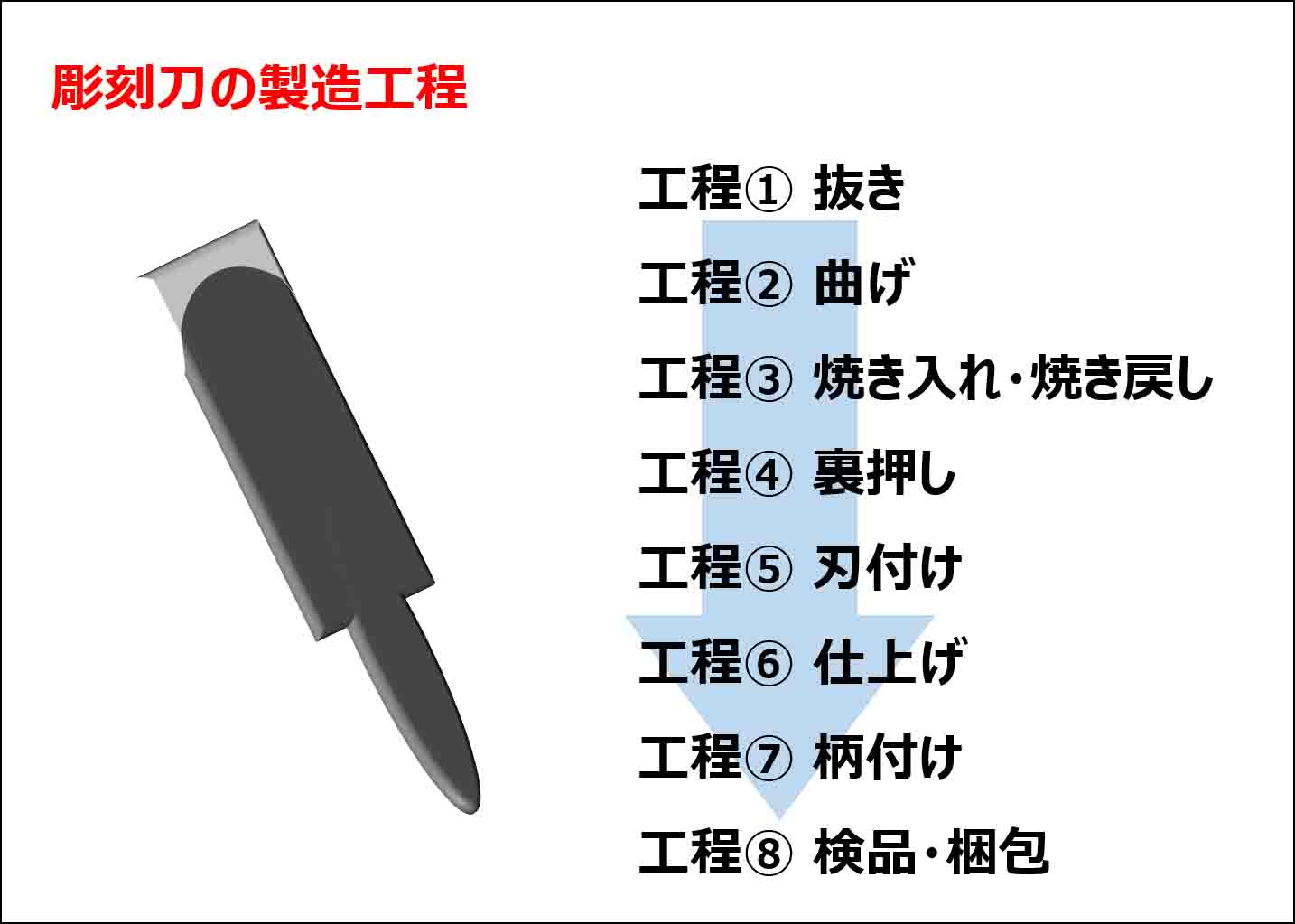

今回は、工程①抜き、工程②曲げ、工程④裏押しについて解説します。

まずは、彫刻刀の作り方の大まかな流れを確認しましょう。

彫刻刀の刃の材料は鋼を使用しています。

この鋼が、材料の状態からどのようにして彫刻刀の刃の形になっていくかを解説します。

もくじ

工程① 抜き

【材料の鋼板から刃の形を抜き出す】

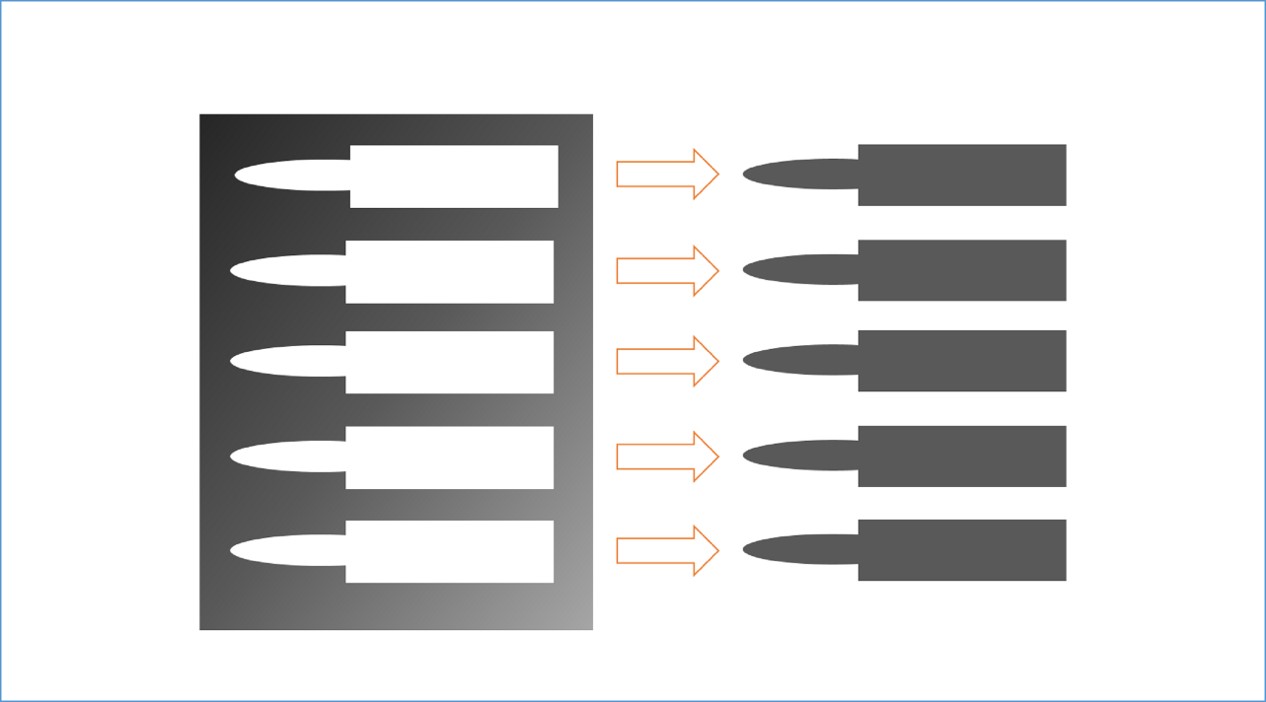

縦50㎝×横20㎝程の長方形の鋼板から、彫刻刀の刃型を抜き出します。

弊社では「抜き」は、職人による手作業で行っております。

1本抜くたびに、鋼板を手前に少しずつずらしていきます。

このずらし動作が正確でないと、鋼板から規則正しく型を抜くことができません。

熟練職人は、1本と1本のすき間が2ミリほどに収めることができます。

2ミリ以下だと、抜きが近すぎて正しい型にぬくことができません。

逆に、2ミリ以上だとすき間が余分にできてしまいます。

つまり、1枚の鋼板から抜ける刃型の数が少なくなってしまうのです。

(写真:職人は経験と集中力で正確に射抜く)

職人は、慎重かつ正確にずらし、彫刻刀の刃を量産していきます。

熟練職人になると、一日1万本以上抜くことができます。

工程② 曲げ

【プレス機で目的の刃形に曲げる】

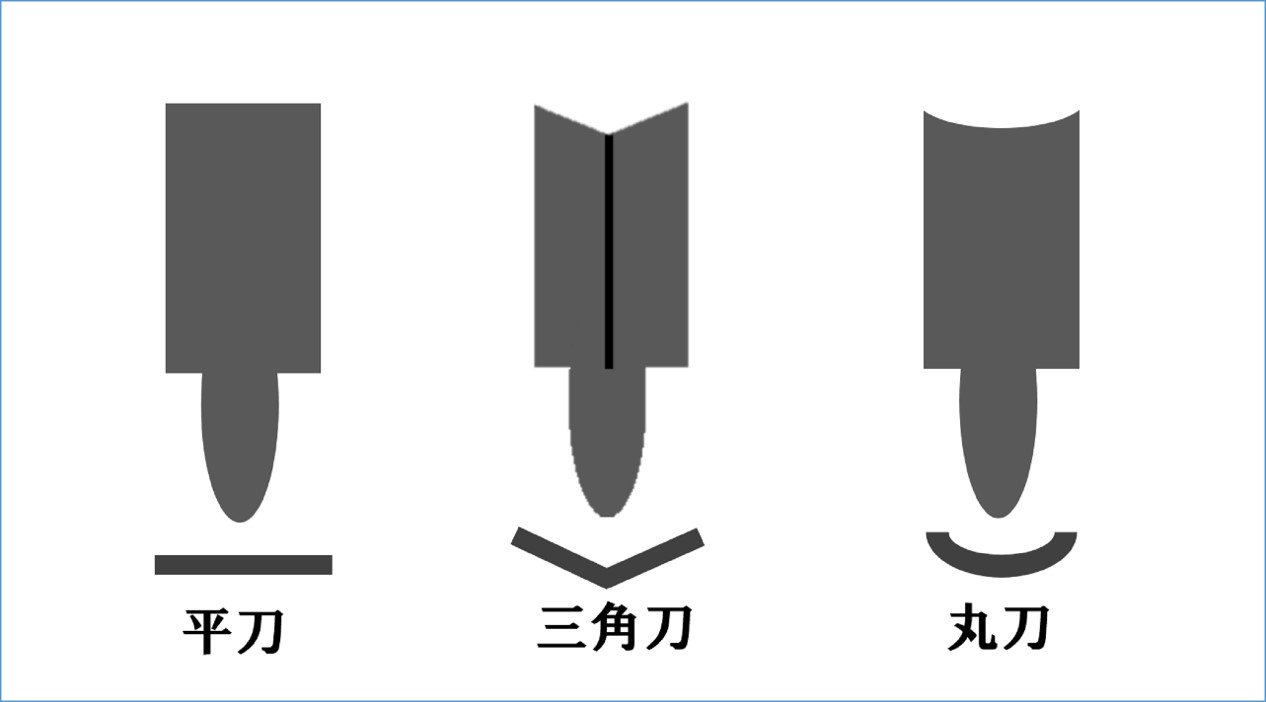

「抜き」工程で、鋼板から彫刻刀の刃の形に射抜きました。

このときは、まだ刃は平らなままです。

次の「曲げ」工程にて、目的とする刃の形状にしていきます。

三角刀であれば折り曲げ、丸刀であればアールを付けるなど。

自動プレス機または手動プレス機で曲げていきます。

(写真:自動プレス機による曲げ加工)

自動プレス機は、刃のセットからプレスまで自動で行うことができます。

あらかじめ積み上げておいた刃を、機械が自動で一枚抜き取り「雌型(めがた)」の上に乗せます。

その後、上部より「雄型(おがた)」が降りてきて目的の形に曲げます。

曲がった刃はエアーで滑り台をつたってケースに送られます。

鋼板は柔らかく、成人男性でも少し力を入れれば、簡単にたわみます。

もちろん、プレス機においても容易に曲げることができます。

全ての刃物に共通する点として、曲げる必要がある箇所は「焼入れ」の前に曲げます。

焼入れ後にプレス機で曲げようとしても、すでに鋼が硬化した後なので、「バキン」という音をたてて折れてしまうからです。

工程④ 裏押し

【平物の刃種の裏面を削り、平らにする】

(写真:高速回転した砥石に刃裏を当てる)

焼入れをほどこした彫刻刀の刃のうち、平刀や切出し刀などのいわゆる「ひらもの」には刃裏に裏押し加工を施します。

砥石を高速回転させ、一本ずつ刃の裏を削っていきます。

マルイチ彫刻刀は「裏押し」用の自動機があります。

二層鋼の「よしはる」彫刻刀は、職人が一本ずつ手作業で裏押しを行っています。

まとめ

材料である鋼の状態から、どのようにして彫刻刀の刃の形になるのかを解説しました。

抜き、曲げ、裏押しの各工程で刃の形が出来上がります。

彫刻刀の切れ味を鋭くし、耐久度を高める土台作りとして重要な工程といえます。